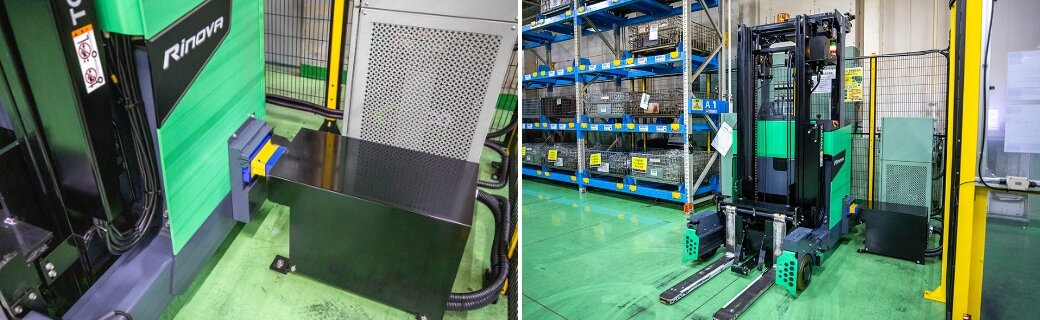

移動ラック+AGF(自動運転フォークリフト)の導入で、保管効率の向上と入出庫作業の自動化を実現。

日本精工株式会社 様

https://www.nsk.com/jp/

業種:鋼鉄・金属

導入商品:移動ラック(移動棚) / AGF(無人フォークリフト) / AGV・AMR

導入効果

- 入出庫作業の自動化で3名の省人化を実現

- 在庫管理が容易になり、探す手間とたな卸工数を削減

- 有効スペースをフル活用し、対平置き比率360%の保管効率を実現

部品置場のスペース不足、不明確な管理が課題

日本精工(NSK)様は、1916年に軸受の開発・製造を日本で初めて成功させ、以降、100年以上に渡り、様々な革新的な技術・製品を生み出し、産業の発展と環境保全に貢献しています。藤沢工場は、1937年に鋼球工場として設立。第二工場の桐原棟は、2008年より生産を開始し、鉄道車輌や工作機械、鉄鋼設備や風力発電機向けまで、小形から超大形までの各種軸受を生産しています。

桐原棟では、生産ラインの拡張により、部品置き場のスペースが不足するという問題がありました。また、従来通りの方法では置場の管理が不明確で、部品を探す手間が発生していました。当初、自動倉庫の建築を計画しましたが、置場のスペースが正方形で、かつ天井高が低いことから導入効果が見込めず、代替案を必要としていました。そこで、シンプルAGV「キーカート」の導入で付き合いのあったトヨタL&Fからの提案を受け、パートナーラック移動タイプとRinova AGFの導入を決めました。

移動ラック+AGFで平置き比360%の保管効率と3名の省人化を実現

導入のポイントは、平置きや固定ラックと比較して保管効率が良いこと、3交代制のため24時間稼働に対応可能なシステムであること、在庫管理が容易で必要なものを必要な時に取り出せること、フォークリフトの免許が無くても入出庫作業ができること、万が一トラブルや緊急時の対応が必要になった場合、AGFを有人運転に切り替え可能であることでした。

現在は、長期連休を除く、年間338日、24時間の稼働が実現しています。AGFは夜間に搬送作業をしながら効率よく自動充電ができるようにプログラムされており、日中に充電不足が発生することなく稼働しています。

具体的な運用方法としては、作業者がパレットのバーコードを読み取り(写真❶)、所定の荷取り位置にセット(写真❷)、供給完了ボタンを押す(写真❸)だけで、AGFと移動ラックが連動し自動でパレットを入庫します(写真❹)。

出庫についても同様で、作業者が出庫品番を入力し(写真❺)、台車を荷置き位置にセット。完了ボタンを押せば、自動でパレットを出庫します(写真❻)。

出庫後の工程間搬送は、トヨタL&FのシンプルAGV「キーカート」を使用しています(写真❼)。次工程への部品供給や空パレット搬送など、従来人手で行っていた搬送を自動化しています。

導入効果として、対平置き比360%の保管効率を実現しました。また、入出庫作業をAGFで行うことで、フォークリフトオペレーター3名(1名×3直)の省人化を達成。上位システムとの連携により、年2回のたな卸の必要がなくなり、業務効率も向上しました。

現在、移動ラックに入庫するパレットの搬入は人手で行っていますが、今後はAGVでの運用を検討しています。また、建屋間搬送の自動化も視野に入れ、より効率的な運用を目指しています。

本事例における導入商品

-

-

-

-

倉庫管理システム

WMS/WES/WCS物流情報の蓄積と物流業務の見える化による現場改善を支援します。