2025.10.28|マテハン

物流現場に革新をもたらす無人フォークリフト(AGF):基本知識と導入のメリットを徹底解説

人手不足が深刻化する物流業界において、無人フォークリフト(AGF:Automated Guided Forklift)は、現場の効率化や省人化に向けた解決策として注目を集めています。この記事では、無人フォークリフトの仕組みや種類、導入による効果と注意点までを分かりやすく解説します。初めて検討する方でも「次に何をすればよいか」が明確になる内容です。ぜひ、自社の現場課題解決にお役立てください。

目次

1.無人フォークリフト(AGF)とは?

無人フォークリフトの概要と基本的な仕組み

無人フォークリフト(AGF)は、オペレーターなしで自動走行・荷役が可能なマテハン機器です。工場や物流倉庫内での荷物の搬送作業や荷役作業を効率化し、人為的ミスを削減する等、多くのメリットがあります。無人フォークリフトの稼働は、大きく以下の3つの機能で実現されています。

・位置認識:磁気ガイドやレーザー反射板、SLAM技術(自己位置推定と地図作成)を活用して車両の現在地を正確に把握

・走行制御:指定されたルートに従い移動

・荷役動作:パレットやラックへのフォーク動作を自動で行い、入出庫作業を実施

さらに、倉庫管理システム(WMS)と連携すれば、荷物の搬送先や作業指示の完全な自動化が可能です。これにより、現場作業が効率化されるだけでなく、在庫管理やトレーサビリティの精度向上といったメリットも享受できます。

無人フォークリフトが注目される背景

近年、無人フォークリフトが注目される背景には以下のような課題が挙げられます。

・小口多頻度化・短納期対応:急増するネット通販や少量多品種生産に伴い、柔軟かつ効率的な入出庫作業が必要

・人手不足:オペレーターの確保が困難で、教育コストや採用リスクが増大

・安全性や品質への要求の高まり:人為的ミスによる事故を防止し、安定的な運用体制を確保したいというニーズ

最新のセンサー技術や進化した測位技術により、既存倉庫でも導入のハードルが下がりつつあります。これが多くの物流拠点での採用につながっています。

▶関連ページ:トヨタL&FのAGF(無人フォークリフト)商品一覧はこちら

2.無人フォークリフトの種類

無人フォークリフトには、経路誘導方式や車両タイプの違いによって複数の選択肢があります。以下ではその代表例を紹介します。

経路誘導方式

無人フォークリフトにおける「誘導方式」とは、車両が自動走行するために自らの位置を把握し、経路をたどる仕組みのことです。誘導方式には次のような種類があり、施工のしやすさ、停止精度、レイアウト変更の柔軟性などが異なるため、現場環境や用途に応じて選定されます。

● 磁気誘導方式

磁気ガイドを床面工事により埋め込み、誘導するタイプです。経路上の各マークにて実行される動作を予め設定できるため、細かな荷役動作が必要な現場に最適です。

● レーザーリフレクタ方式

作業エリアに設置された反射板(リフレクタ)の位置をレーザースキャナで検出することにより、車両が高精度に自己位置を検知するシステムです。床面工事が不要のため、賃貸倉庫など床面工事ができない現場でも導入が可能です。

● レーザーSLAM方式

レーザーレンジファインダー(LRF)から取得した、周辺物までの距離データと、予め取得した地図データにより、車両位置を推定するシステムです。磁気ガイドや反射板などの工事が不要なため、長距離搬送を伴う現場に最適です。

▶関連ページ:トヨタL&FのAGF(無人フォークリフト)商品一覧はこちら

⾞両タイプ

無人フォークリフトにおける「車両タイプ」とは、どのような環境で、どんな荷物をどのように扱うかに応じて選ぶ機種の種類を指します。

● リーチ式

屋内の工程間搬送や棚入出庫に対応する標準タイプで、狭い通路や高所作業にも強く、省スペースかつ高精度な定位置荷役を実現します。

● ラックストッカー

⾞体の向きを変えずに前方および左右の三⽅向で荷役可能な車両タイプです。狭い通路でも荷役作業が可能なため、⾼密度保管と⾃動化の両⽴に有効です。

3.無人フォークリフト導⼊のメリット‧デメリット

メリット

● 夜間・早朝の稼働が可能

無人フォークリフトは、人手に頼る必要がないため、夜間や早朝など労働時間の制約を受けずに稼働することが可能です。例えば、夜間や早朝など日中の作業開始前に分散して搬送業務を進めることで、朝の準備が効率化され、作業の立ち上がりがスムーズになります。その結果、日中のピーク時の負荷が軽減され、全体的な処理速度を向上させることが可能です。

● 作業品質の安定化

無人フォークリフトは、あらかじめ設定されたルートや動作にもとづいて稼働するため、置き間違いや接触といった人為的なミスを削減します。さらに、安定した動作により、パレットやラックへの負担が軽減され、設備寿命の延長にも寄与します。また、作業の標準化が図れることで、品質のばらつきが抑えられ、現場の運用精度向上にもつながります。

● 労働⼒の確保

繰り返し行われる荷役や搬送作業を自動化することで、作業者を検品や段取りなど、より付加価値の高い業務に配置することが可能になります。また、冷凍・冷蔵庫内といった過酷な環境での搬送作業を代替することで、作業者の身体的負担を軽減し、職場環境の改善にもつながります。さらに、トラック荷役に対応した無人フォークリフトの導入により、トラックの停車位置に応じた自動荷役が可能となり、積み降ろし作業の省人化・無人化を実現します。

デメリット

● 初期コストの⼤きさ

無人フォークリフトの導入にあたっては、据付工事や床面ガイド・反射板の設置、ネットワーク環境の整備、既存システムとの連携などの初期対応が必要となります。これらの準備には一定のコストと期間を要するため、導入効果を最大化するには、現場の運用実態に即した計画的な進め方が重要です。また、無人フォークリフトの安定稼働を支えるためには、通行ルールの整備やパレット規格の見直し、作業エリアのゾーニングなど、周辺環境の最適化も欠かせません。これらの取り組みは、導入後のトラブル防止やメンテナンス負荷の軽減にもつながります。まずは、対象工程を絞ったスモールスタートにより、初期投資を抑えつつ効果検証を行い、現場ごとの課題や改善ポイントを明確にしながら、無理のないスケジュールで導入範囲を拡大していくことが、長期的な運用安定と費用対効果の向上に寄与します。

● 障害時の業務停滞リスク

通信障害やセンサー異常などのシステムトラブルに加え、パレットの破損、荷崩れ、置場の乱れ、障害物の混入といった現場要因によっても、無人フォークリフトの稼働停止が発生する可能性があります。これらのリスクに備えるためには、有人運転への切替手順や手動運用フローをあらかじめ整備しておくことが重要です。現場で即座に対応できる体制を構築することで、業務の継続性を確保し、トラブル時の影響を最小限に抑えることができます。さらに交換部品の在庫確保、保守契約の締結など、BCP(事業継続計画)を踏まえた体制づくりを行うことで突発的な故障や障害が発生した場合でも、迅速な復旧が可能となり、安定した運用を維持できます。加えて、定期的な点検を通じて、誤停止の原因を把握し、通行ルールの見直しや置場表示の改善など、現場環境の継続的な最適化を図ることが、長期的なリスク低減につながります。無人化の効果を最大限に引き出すためには、技術面だけでなく、現場運用との連携を重視した総合的な対策が不可欠です

▶関連ページ:トヨタL&FのAGF(無人フォークリフト)商品一覧はこちら

4.無人フォークリフト導入の進め方

無人フォークリフトを導入・運用するには、事前準備を徹底し、検討から本格稼働までを計画的に進めることが重要です。以下では、導入を成功させるための4つのステップをご紹介します。

Step1:要件定義〜基本設計

Step2:詳細設計〜製造

Step3:据付〜調整

Step4:本稼働~運用評価

Step1:要件定義~基本設計

まず、無人フォークリフト導入の目的を明確にし、解決すべき課題を具体化します。(例:搬送待ちを30%削減する、夜間の出庫作業を自動化するなど)

次に、荷物のサイズや重量、通路幅、ラックの構造、既存システムとの連携可否といった条件を整理し、現状の課題を洗い出します。その上で、経路誘導方式(磁気・レーザーリフレクタ・レーザーSLAMなど)や車両タイプ(リーチ式・ラックストッカーなど)を検討し、大まかな運用計画を立てます。

また、将来的な物量の増加やレイアウト変更を想定し、充電ヤードや待機スペースに余裕を持たせておくことで、安定した運用につながります。

Step2:詳細設計〜製造

基本設計が確定した段階では、センサーの配置、走行ルート、停止精度、交差点での優先ルールなど、無人フォークリフトの運用に関わる具体的な仕様を詳細に決定します。これらの仕様は、現場のレイアウトや作業フローに応じて最適化される必要があり、現場担当者との綿密なすり合わせが不可欠です。

また、安全対策として、侵入防止柵や非常停止スイッチの設置に加え、視認性の高い警告表示の導入なども検討されます。これにより、作業者との接触リスクを低減し、安心して共存できる環境を整えることが可能になります。

設計段階では、将来的な拡張や他設備との連携も視野に入れ、柔軟性のある構成を検討することが望まれます。たとえば、搬送ルートの変更や追加、複数台運用への対応など、運用の変化に対応できる設計とすることで、長期的な活用が可能になります。

Step3:据付〜調整

完成した無人フォークリフトは、現場に搬入された後、事前に設計された走行ルートに沿って設置・設定が行われます。設置後は、実際の荷物や運用環境を踏まえながら、停止位置や走行速度、交差点での動作などを細かく調整し、現場に最適な動作条件を整えます。あわせて、操作マニュアルの整備や現場スタッフへの教育、安全訓練を実施することで、スムーズな立ち上げと安全な運用を支援します。

特に、無人運転に不具合が生じた際の対応として、有人運転への切替手順や手動運用の方法についても事前に訓練を行い、現場での即応性を高めておくことが重要です。これらの準備を通じて、無人フォークリフトの本稼働に向けた体制を整え、安定した運用と安全性の両立を図ることが可能になります。

Step4:本稼働~運用評価

調整が完了したら、本稼働を開始します。稼働後は、処理数や停止時間、稼働率などの運用データを定期的に確認し、安定した稼働状況を維持します。あわせて、バッテリーや消耗部品の交換計画、定期点検のスケジュールを立てることで、突発的な故障やトラブルの予防につながります。

さらに、導入効果が当初の目標を達成しているかを定期的に評価し、必要に応じて車両の追加や走行ルートの拡張、運用ルールの見直しなど、現場の状況に応じた改善を継続的に行うことが重要です。こうした取り組みにより、無人フォークリフトの導入効果を最大限に引き出し、長期的な運用の安定と現場力の向上を図ることができます。

トヨタL&Fでは、豊富な経験と専門知識を活かし、要件定義から本稼働後の運用評価まで、一貫したソリューションを提供しています。導入後も定期メンテナンスと運用サポートで、安定稼働と効率化をサポートします。無人フォークリフトの導入をご検討の際は、ぜひお気軽にご相談ください。

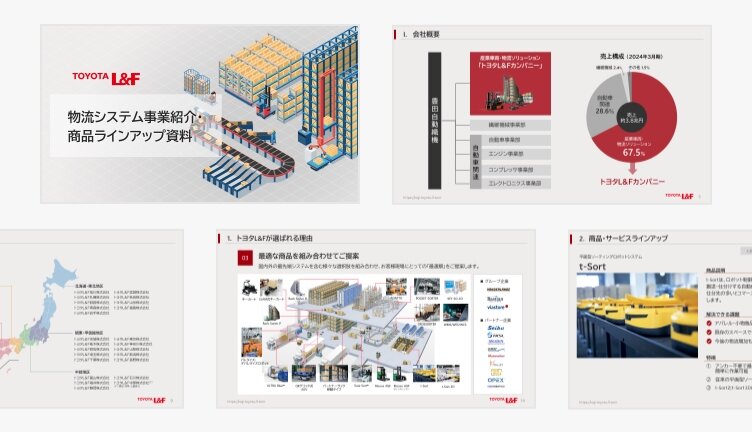

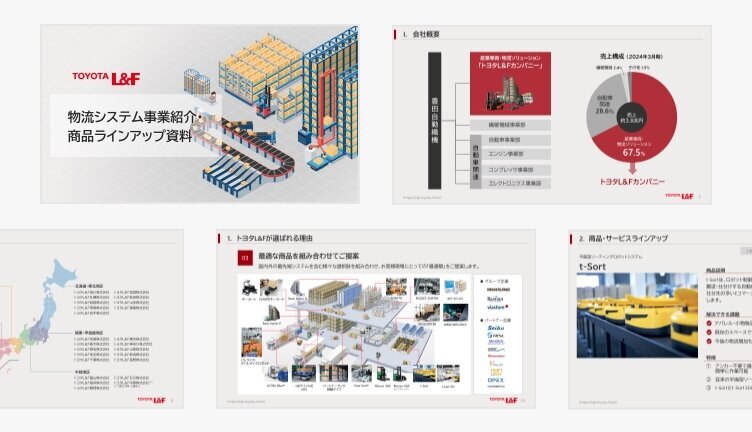

▶参考資料:トヨタL&F物流システム事業紹介資料はこちら

5.導入事例で見る無⼈フォークリフトの効果

具体的な導入事例を通じて、無人フォークリフトがどのように課題を解決し、成果をもたらしたのかを見てみましょう。これから紹介するのはトヨタL&Fの無人フォークリフト導入事例です。

サントリーロジスティクス株式会社様(業種:運輸・倉庫)

全社を挙げて大規模配送センターのDXを推進。 無人フォークリフト(AGF)と各種システムを導入し倉庫内作業と管理業務の効率化を実現。

<導⼊内容>

自動運転フォークリフト Rinova AGF(無人フォークリフト)

<導⼊効果>

・無人フォークリフトと入出庫コンベヤの導入により、作業工数の大幅な削減を実現(約30%)

・倉庫管理システムを基点としてバース予約システム、無人受付システムが連動する仕組みを構築し、倉庫内の現場作業と管理業務の効率化を実現

▶関連ページ:サントリーロジスティクス株式会社様導入事例はこちら

⽇本通運株式会社様(業種:運輸・倉庫)

時間帯・作業内容に対応した無人フォークリフト(AGF)の活用で、倉庫内作業を自動化。

<導⼊内容>

自動運転フォークリフト Rinova AGF(無人フォークリフト)

<導⼊効果>

・出荷準備作業の自動化により、早朝・深夜の有人フォークリフト作業を削減

・オートレーターの滞貨解消により、縦持ち作業時間を短縮

・搭乗/非搭乗運転のフレキシブルな切替運用による作業効率の向上

▶関連ページ:日本通運株式会社様導入事例はこちら

⽇本精⼯株式会社様(業種:鋼鉄・金属)

移動ラック+無人フォークリフト(AGF)の導入で、保管効率の向上と入出庫作業の自動化を実現。

<導⼊内容>

自動運転フォークリフト Rinova AGF(無人フォークリフト)・移動ラック(移動棚)

<導⼊効果>

・入出庫作業の自動化で3名の省人化を実現

・在庫管理が容易になり、探す手間とたな卸工数を削減

・有効スペースをフル活用し、対平置き比率360%の保管効率を実現

▶関連ページ:⽇本精⼯株式会社様導入事例はこちら

三進⾦属⼯業株式会社様(業種:鋼鉄・金属)

約120回/日の製品搬送・入出庫作業を自動化。無人フォークリフト(AGF)の導入により人員の最適配置が可能になり、稼働率向上を実現。

<導⼊内容>

自動運転フォークリフト Rinova AGF(無人フォークリフト)

<導⼊効果>

・無人フォークリフトの導入により、省人化(棚板ライン人員5名→4名)と工場全体の稼働率向上(約4%)を実現

・各種センサーをはじめ、ブルーライト、大音量メロディーホンなどの数々の装備を無人フォークリフトに設定し、安全な作業に貢献

▶関連ページ:三進⾦属⼯業株式会社導入事例はこちら

株式会社牧野技術サービス様(業種:電気・機械)

目指すは人的作業に頼らない倉庫の完全自動化。無人フォークリフト(AGF)と移動ラックを導入し、作業効率と生産性の向上を実現。

<導⼊内容>

自動運転フォークリフト Rinova AGF(無人フォークリフト)・移動ラック(移動棚)

<導⼊効果>

・無人フォークリフトと移動ラックの導入により人的な作業工数が大幅に削減(作業者の移動範囲が1/8に)

・無人フォークリフト稼動中に作業者は別作業の対応をすることで、グローバルパーツセンタ全体の生産性が向上

・無人フォークリフトの導入により人的ミスがなくなり、高い安全性での作業を実現

▶関連ページ:株式会社牧野技術サービス様導入事例はこちら

ゴールドパック株式会社様(業種:食品・飲料)

無人フォークリフト(AGF)・自動倉庫・在庫管理システムを導入し、資材供給・パレット回収の完全自動化と正確で安全性の高い作業を実現。

<導⼊内容>

自動運転フォークリフト Rinova AGF(無人フォークリフト)、自動倉庫

<導⼊効果>

・資材の運搬作業とパレットの回収作業を完全自動化、1名の省人化を実現

・無人フォークリフトにより、4mの荷取り作業で高い安全性を確保

・バーコードリーダーを活用し、使用した資材のトレーサビリティを確保

▶関連ページ:ゴールドパック株式会社株式会社様事例はこちら

花王株式会社様(業種:化学)

目指すは製品入庫からトラック積み込みまでの完全自動化。トラック荷役自動運転フォークリフト(Rinova Autonomous)を導入し、次世代倉庫の効率化と労働力不足への対応を実現。

<導入内容>

トラック荷役自動運転フォークリフトRinova Autonomous(無人フォークリフト)

<導入効果>

・トラックへの積み込み作業までを含む完全自動化を実現し、人手作業を削減

▶関連ページ:花王株式会社様の導入事例はこちら

6.まとめ

無人フォークリフトは、搬送や入出庫の自動化を通じて「省人化」「品質の安定」「連続稼働」を実現し、物流現場の持続力を高める有効な手段です。人手不足や作業負荷の軽減、作業品質の均一化といった課題に対して、現場の生産性と安全性を両立させるソリューションとして注目されています。

本記事では、無人フォークリフトの仕組みや種類、導入による効果と注意点、実際の導入事例まで幅広く解説しました。

導入にあたっては、まず自社の課題や現場環境を整理し、どの工程から自動化を始めるのが最適かを見極めることが重要です。スモールスタートで導入し、運用データをもとに改善を重ねることで、投資効果を高めながら段階的に展開していくことが可能です。あわせて、現場とのすり合わせや安全対策、BCP対応なども含めた総合的な導入計画が、安定した運用の鍵となります。

トヨタL&Fでは、機種選定から導入計画の策定、現場での立ち上げ支援、稼働後の保守・改善提案まで、一貫したサポート体制をご提供しています。無人フォークリフトの導入をご検討の際は、ぜひお気軽にご相談ください。

▶ご相談・お問い合わせフォーム

- 現場調査を依頼したい

- 見積依頼をしたい

- 商品の費用や納期について知りたい

- 実機デモを依頼したい

- 導入後のサービス体制について話を聞きたい

- 自社現場にどのようなシステムが合うか相談したい

- 自社現場の自動化・省人化イメージがあるが、実現可能か相談したい