導入効果

- 上位システムとの連携で、お客様要望の多い小口出荷への対応が可能に

- 出荷便ごとの一時的な仕分け作業負担を大幅に低減し、作業の平準化を実現

- 高所作業の削減による、作業者の負担軽減、および属人的な作業の標準化を実現

建築用ネジ製造販売の老舗企業で、業界のリーディングカンパニーであるヤマヒロ様。従来は、パレットに積みつけて固定ラックに一時保管された完成品を、ピッカーを用いてパレットからアイテムごと・カートン単位でピッキングしていました。そのため、お客様から要望の多い小口出荷への対応ができないことに加え、伝票・送り先単位での仕分け作業を運送会社に委託しており、コストがかかっていました。さらに、ピッカーでの高所作業による作業者負担や1日数回の出荷便ごとの一時的な作業負荷の増加と手持ち時間の発生が課題でした。そこで、トヨタL&Fのバケット用自動倉庫”ラックソーターB”を導入。ピッカー作業削減による作業者の負担軽減と出荷便ごとの一時的な業務負荷の軽減により、作業の平準化を実現しました。また、バケットの代わりにトレーを活用することで、カートンと小箱の2種類の荷姿に対応可能となり、上位システムとの連携で伝票・送り先単位でのピッキング実現によるコストカットと、小口出荷対応による注文数の増加を見込んでいます。

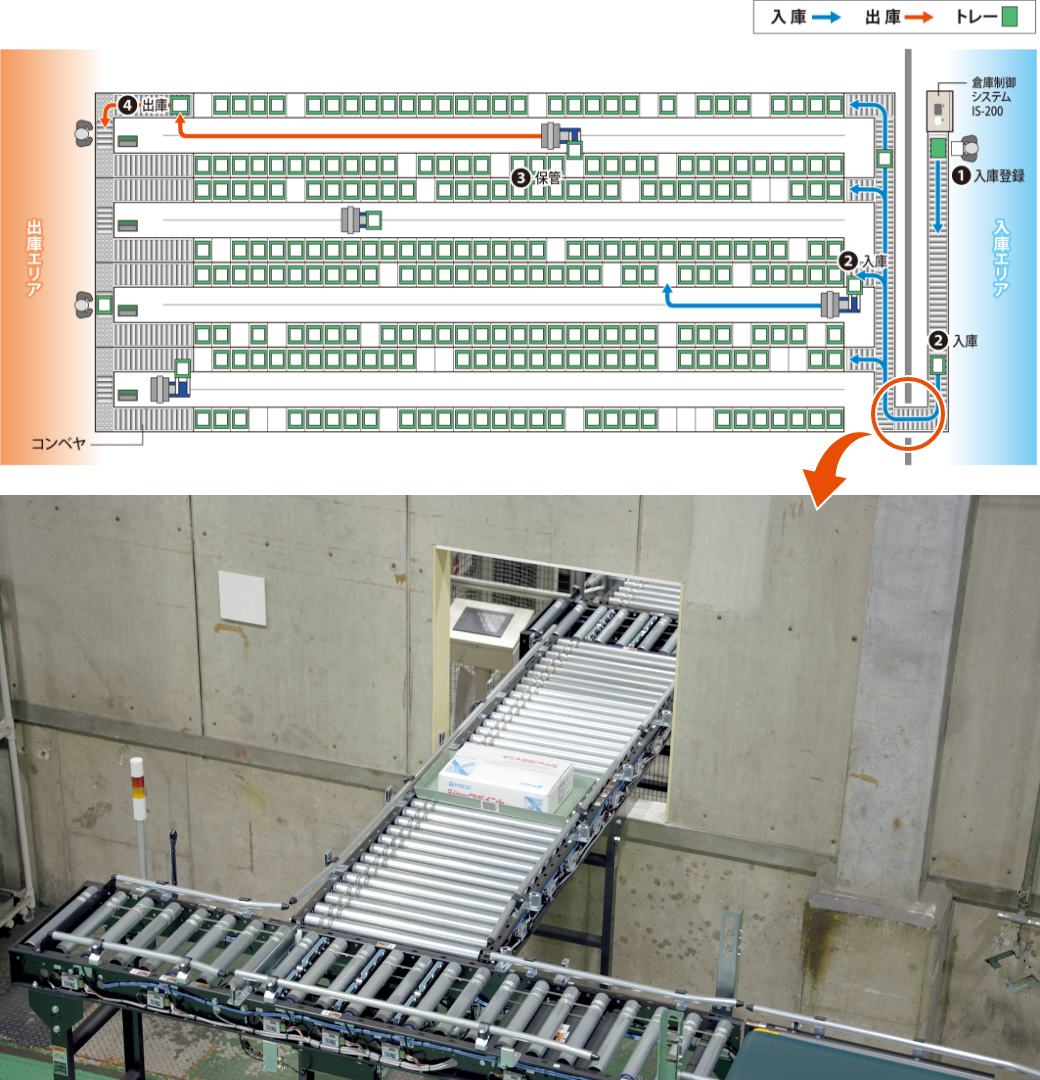

ラックソーターBの運用図

❶入庫登録

専用トレーに商品を置き、トレーと商品に貼られたバーコードをハンディスキャナで読み込むことで、入庫登録が完了。

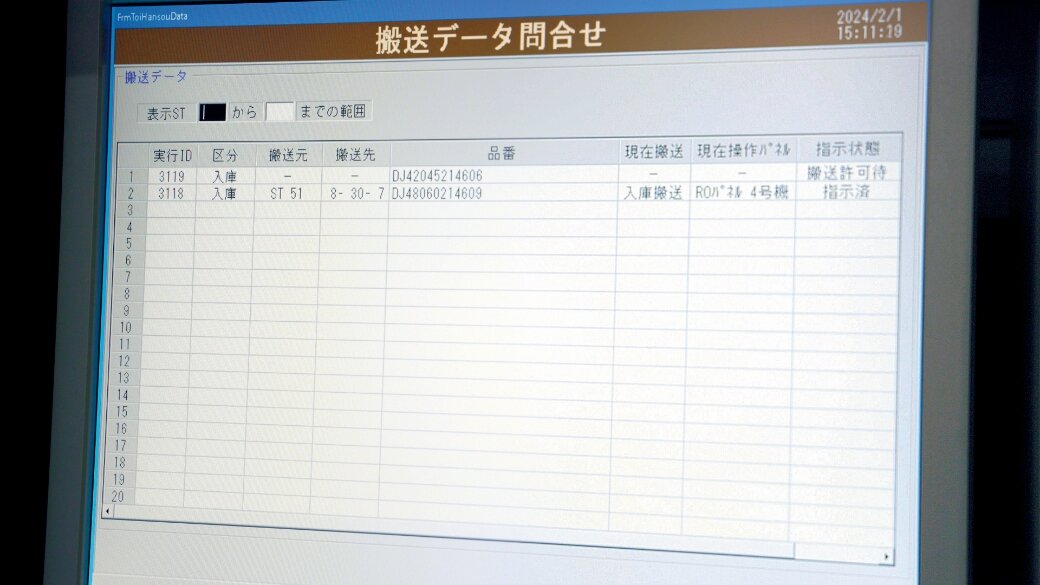

❷入庫

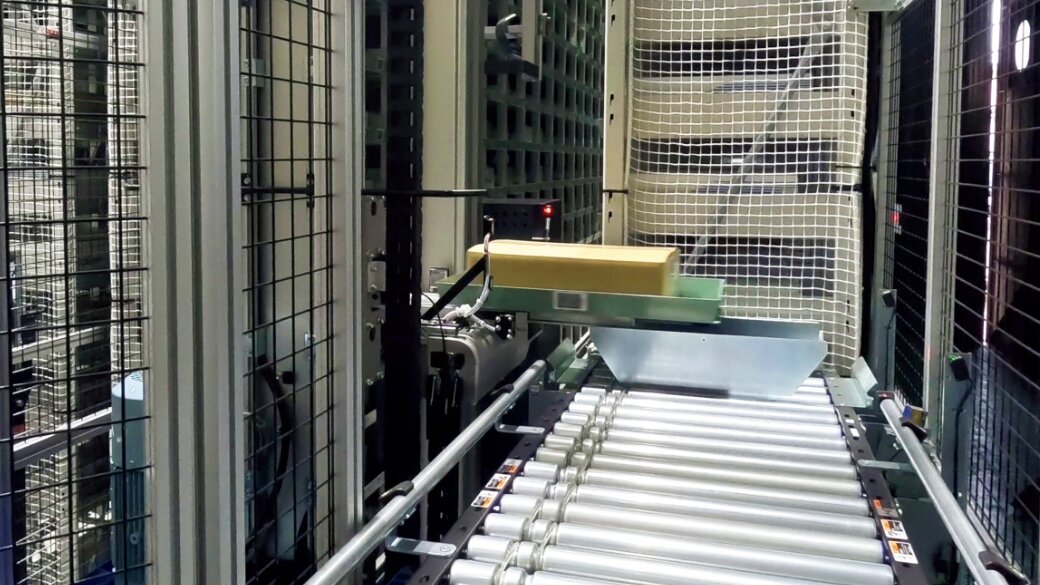

登録完了後、コンベヤで搬送され、自動倉庫へ入庫。

❸保管

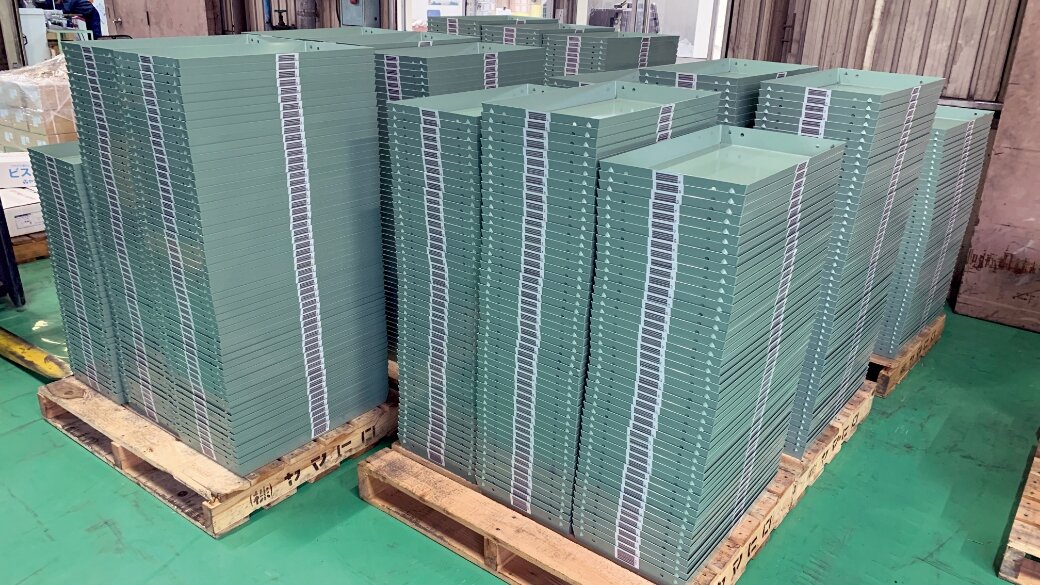

バケットの代わりにトレーを活用し、カートンと小箱の2つの荷姿に対応。

❹出庫

商品がトレー毎に自動出庫され、作業者が商品をカートンまたは小箱単位でピッキング。

トレーを活用することで、バケットと比べ、保管スペースを大幅に削減。

本事例における導入商品

CASE STUDY

その他の導入事例

-

日本精工株式会社 様

移動ラック+AGF(自動運転フォークリフト)の導入で、保管効率の向上と入出庫作業の自動化を実現。

導入場所:工場

業種:鋼鉄・金属

導入商品:移動ラック(移動棚) / AGF(無人フォークリフト) / AGV・AMR -

三進金属工業株式会社 様

約120回/日の製品搬送・入出庫作業を自動化。自動運転フォークリフト(AGF)の導入により人員の最適配置が可能になり、稼働率向上を実現。

導入場所:工場

業種:鋼鉄・金属

導入商品:AGF(無人フォークリフト) -

株式会社エノモト 様

在庫のロケーション管理を実現し、作業効率や作業品質が大幅に向上。

導入場所:工場

業種:鋼鉄・金属

導入商品:情報システム