導入効果

- ポケットソーターのみで保管から個配仕分けまで可能となり、省人化を実現

- シンプルなオペレーションで作業標準化を実現し、人為的ミスが起こりづらい環境を構築

- 工程間の重量物搬送や商品投入時の腰曲作業を削減し、作業者の身体的負担を軽減

日本最大級のファッション通販「ZOZOTOWN」の企画・運営などを行うZOZO様。将来的な商品量拡大を見据え、2023年11月に茨城県つくば市に同社、最大規模の物流拠点となる「ZOZOBASEつくば3」の本格稼働を開始しました。

既存拠点では、多くのアイテムを複数箇所に分けて保管・ピッキングし、2つの設備で仕分けていたため、工程間搬送の人員が必要なうえ、仕分け機の能力制限でピッキングの効率化が困難でした。また、作業が属人化し、管理も複雑化していましたが、国内初となる、「保管」「仕分け」「順立て」が一体化したトヨタL&Fのポケットソーターを導入により、保管から個配仕分けが単体で可能となったことに加え、ピッキングバッチが最大約4倍にサイズアップしました。また、人手での工程間搬送の削減、およびシンプルなオペレーションによる作業標準化により、省人化を実現し、重量物搬送や腰曲動作の削減で、作業者の身体的負担軽減にもつながりました。

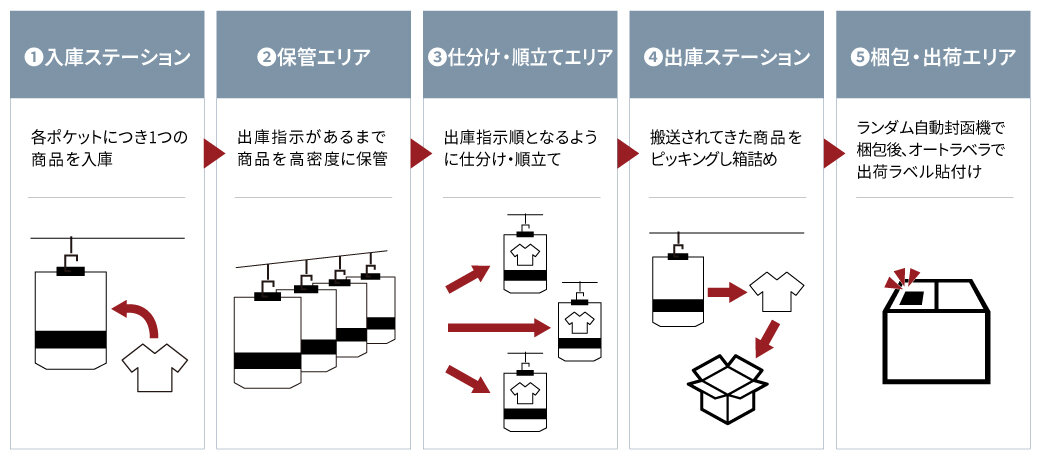

❶入庫ステーション

ピッキングされた商品を積載したオリコンがコンベヤで各入庫ステーションに供給された後、作業者が商品をスキャンし、ポケットに投入。定点作業で腰曲動作がなく、作業者の身体的負担を軽減しています。

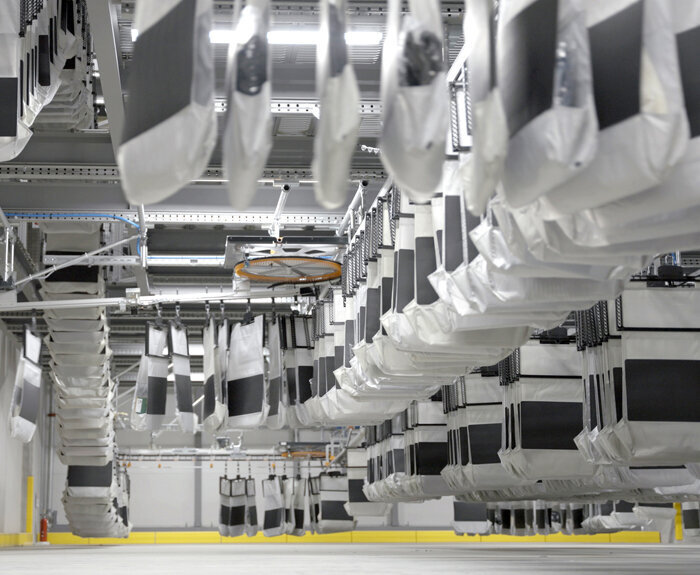

❷保管エリア

商品が投入されたポケットは保管エリアに運ばれます。ポケットソーターは上方向へ移動するレイアウトにも対応可能で、デッドスペースになりがちな上部空間を有効活用できます。保管エリアでは、同一オーダーの全ての商品が揃うまでポケットを一時保管します。

❸仕分け・順立てエリア

商品が揃ったら、仕分けエリアに搬送され、出庫指示順となるように仕分けします。レーン毎にシーケンスグループを格納した後、順立てエリアにて順立てされます。

❹出庫ステーション

順立てされたポケットは、出庫・ピッキングステーションに搬送され、作業者が商品をポケットから取り出して、出荷検品を行い、箱詰めします。

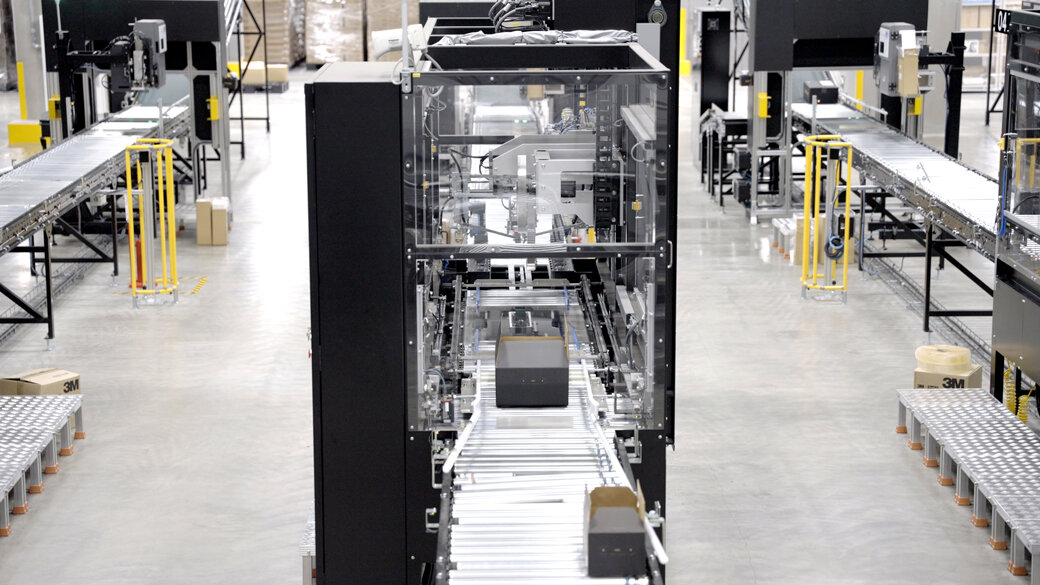

❺梱包・出荷エリア

箱詰め後は、コンベヤに投入され、ランダム封函機で自動封函されます。その後、オートラベラにより、自動で荷札が貼られ商品が出荷場に搬送されます。

本事例における導入商品

CASE STUDY

その他の導入事例

-

株式会社ビームス 様

世界初導入の「CUEBUS(搬送タイプ)」など先端自動化システムの導入とWMSの刷新で、効率的な物流拠点を構築。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / アパレル

導入商品:自動倉庫 / 情報システム / 仕分け機・ソーター -

株式会社ZOZO 様

QRグリッド式AGVの導入で、属人的な作業の解消と作業者の身体的負担を軽減。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / アパレル

導入商品:AGV・AMR -

トヨタモビリティパーツ株式会社 茨城支社 様

t-Sort 3Dの導入で、作業者負担や仕分けミスを削減し、高効率な仕分けを実現。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / 自動車・輸送機器

導入商品:仕分け機・ソーター