導入効果

- 低温環境下での重量物搬送作業の自動化により、作業者の身体的負担を軽減、 2名の搬送作業者を1名に削減し、省人化を実現

キーカート導入のキッカケは“ある一言”

株式会社トーカン様は、コンビニエンスストア、外食、スーパー、およびメーカーなどに、市販用や業務用のドライ・チルド・冷凍食品の仕入れと販売を主とする食品卸と農産加工品や惣菜の製造をしています。

瀬戸低温流通センターは、大手スーパー69店舗のチルド部門に1日2回、約150台のトラックで納品をしていますが、課題は作業員の確保。更に、商品が重量物であること、搬送距離が長いことに加えて、4~5℃と低温の環境での作業は負担が大きく、長期間の勤務が難しいのではないかとの懸念がありました。

そんな不安を解消したのがキーカートの導入。しかし、「最初から考えていたわけではありませんでした」と責任者の成瀬様。

「トヨタL&Fさんには、当センターの立ち上げ時にご協力をいただき、それ以来15年間定期的に指導を受けながら共に改善に取り組んできたのですが、今回のキーカート導入は、現場の課題を相談した時の“あるひと言”がキッカケでした」。

その“あるひと言”とは・・・「搬送作業って、単純作業ですよね」。

決め手は「安全性」と「簡単なコース設定」

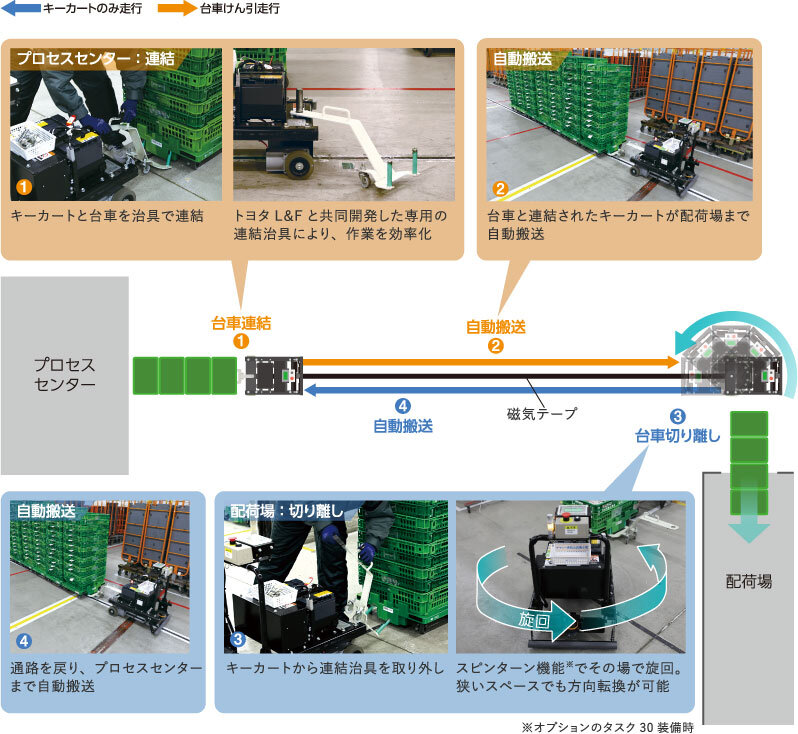

トヨタL&Fが着目したのは搬送作業の走行ルート。往復160mの動線は、搬送の自動化だけでなく、搬送量の大幅な増大を可能にするものと考えました。

「さらに重視したのは安全性。商品の仮置きや従業員の往来が頻繁に発生する現場では、障害物を検知して停止する機能で、商品の転倒や破損のリスク回避ができる事が重要なポイントです。そしてコストパフォーマンスの高さや磁気テープを引くだけの簡単な設置、現場の変化に対応したエクセルでのコース設定は魅力ですね」と語る成瀬様。

キーカート導入前は、15段積の商品を4連結×(一人当たり)150往復の搬送を2名で実施。導入後は8連結×50往復を自動搬送とし、搬送作業の工数が67%減、1名の省人化を実現しました。

今後もキーカートを活用した自動化を検討中の成瀬様は、トヨタL&Fについて、「トヨタL&Fさんは、常に当センターに寄り添っていただける姿勢が心強いですね。今後も現場に出向いて問題点の抽出や改善を共にしていただける大事なパートナーとして頼りにしています」と語っていただきました。

低温環境での搬送作業を自動化し、作業効率と省人化を実現

■キーカート導入前

これまでは約150kgの商品を従業員が手押しで搬送していた。4~5℃と低温の環境で1日に150往復、搬送距離は1往復で160mと長いため、従業員にかかる負担が大きかった。

■キーカート導入後

キーカート導入により、導入前は2人で行っていた搬送業務を1名に省人化することができた。

キーカート運行図

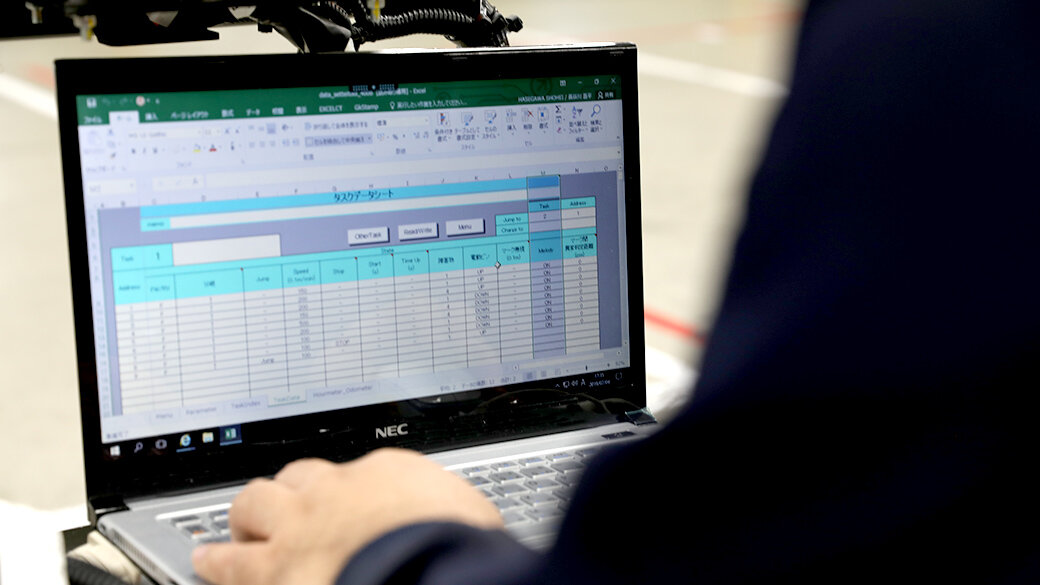

簡単な設定で作業パターンが登録できるオプション機能「タスク30」

主要オプションとなるタスク30では、30種類の作業(タスク)パターンが登録可能。

作業(タスク)パターンの登録もExcel®で表を作り、キーカートへ送信するだけで簡単に設定が可能です。オペレーターはキーカートのタッチパネルに実行したいタスクナンバーを設定して、起動スイッチを押すだけのシンプルな操作。

タッチパネルでは、バッテリー残量計や、色と文字による異常メッセージの表示など、各種ステータスの確認が可能です。

本事例における導入商品

CASE STUDY

その他の導入事例

-

サントリーロジスティクス株式会社 様

全社を挙げて大規模配送センターのDXを推進。 自動運転フォークリフト(AGF)と各種システムを導入し倉庫内作業と管理業務の効率化を実現。

導入場所:倉庫・物流センター

業種:運輸・倉庫 / 食品・飲料

導入商品:AGF(無人フォークリフト) -

株式会社ニューイースト 様

パレット用自動倉庫の導入で、冷凍倉庫内作業による従業員の負担軽減。

導入場所:倉庫・物流センター

業種:運輸・倉庫 / 食品・飲料

導入商品:自動倉庫 -

ゴールドパック株式会社 様

自動運転フォークリフト・自動倉庫・在庫管理システムを導入し、資材供給・パレット回収の完全自動化と正確で安全性の高い作業を実現。

導入場所:工場

業種:食品・飲料

導入商品:自動倉庫 / AGF(無人フォークリフト) -

大東製糖株式会社 様

Rinova AGFの導入で夜間作業を完全無人化トラブルによる作業、生産ロスがゼロに。

導入場所:工場

業種:食品・飲料

導入商品:AGF(無人フォークリフト)