導入効果

- 誰でも簡単に在庫管理が行え、特定の人に頼らない作業が可能に

- 材料などを探す手間が解消、作業者の身体的・精神的な疲労が軽減

- 在庫状況をリアルタイムに確認でき、作業品質が向上

材料や金型を探す作業のムダが課題

金型技術を生かした金属と樹脂の微細加工をメインに、スマートフォンやデジタル家電、自動車、LED製品向けの精密部品を製造しているエノモト様。国内4工場、海外2工場を展開しており、そのうちの岩手工場では、金属プレス加工によるスマートフォン向けや自動車向けの部品などを製造しています。

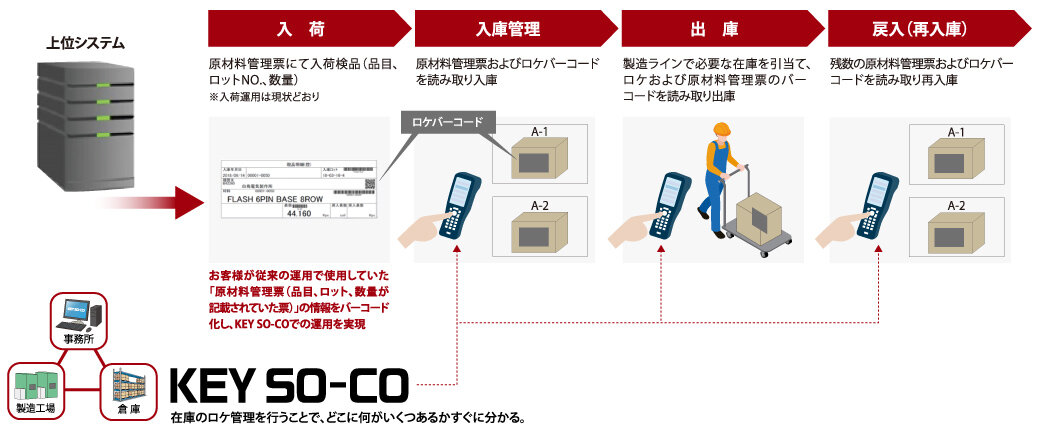

岩手工場では、金型を約700型保有しており、それに応じた材料や資材を管理する必要があります。生産管理課 課長代理の小林様は「当社の基幹システムで、入庫した材料の品目や数量は管理できますが、ロケーション管理が行えず、製造の際に必要な材料を探し出すのに時間が掛かっていました」と話します。また製造品目の増加に伴う保管スペースの増大も課題でした。しかし、市場の変動が激しく計画的な受注ではないため、設備投資は必要最低限に抑えなければいけません。エノモト様から相談を受けたトヨタL&Fは、対策としてシンプル在庫管理システムKEY SO-COをご提案しました。「当社の作業や基幹システムにマッチするのか懸念はありましたが、工場でデモを行っていただき手応えが得られました。低価格ですし、ロケーション管理ができることが導入の決め手になりました」と小林様。

誰でも簡単に在庫管理ができる

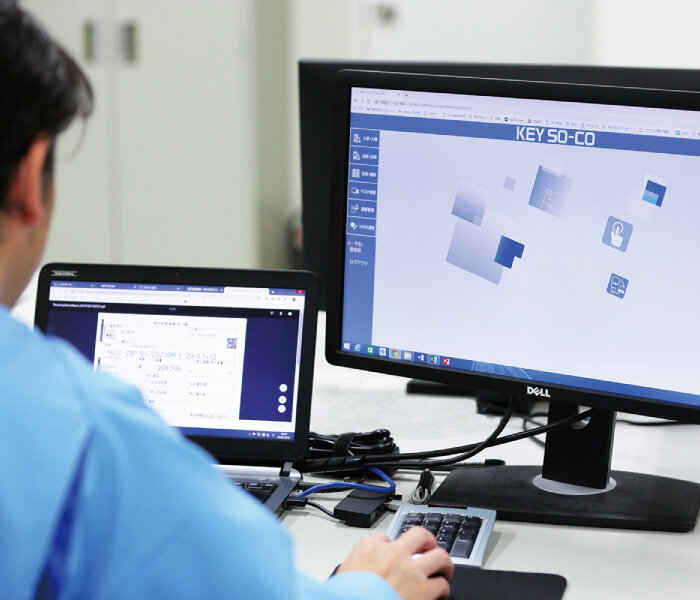

岩手工場では現在、主に金型と材料、梱包資材、少量製品の管理に、基幹システムと組み合わせてKEY SO-COを活用しています。その使用感について製造1課 第3係 係長の佐々木様は「ハンディ端末のワンタッチ操作で誰でも簡単に在庫状況が把握できますね」と話します。導入効果については「従来は必要な材料を探すのに5〜10分掛かることもあって大変でしたが、KEY SO-COを導入してからは、倉庫に行かなくてもハンディ端末の画面で、在庫の有無や数量、ロケーションなどの情報をすぐに確認でき、材料などを探し出す時間を大幅に削減することができました」。また正確な在庫管理を実現できたと佐々木様は話を続けます。「以前は在庫確認のたびに倉庫へ足を運ぶ必要がありましたが、今は事務所のパソコンでリアルタイムに正確な在庫状況を確認できるようになりました」。

国内で最初にKEYSO-COを導入されたエノモト様。今後の展開として、「材料や金型、資材、製品に加え、金型の部品もKEYSO-COで管理し、特定の人に頼らないモノづくりを進めていきたいと考えています。そのためにトヨタL&Fさんには、今後も総合的なサポートをお願いしたいです」と小林様は話されました。

KEY SO-CO導入前

以前はホワイトボードへの手書き作業で在庫の数量は把握できましたが、ロケーション管理ができていなかったため、必要な材料の保管場所がわからず探し出すのに手間と時間が掛かっていました。また在庫状況の確認も倉庫へ足を運んで行わなければいけませんでした。

KEY SO-CO導入後

事務所:管理

ハンディ端末の情報がリアルタイムでシステムに自動反映されるため、事務所のパソコンでも、正確な在庫状況を常時確認できます。

製造工場:製造

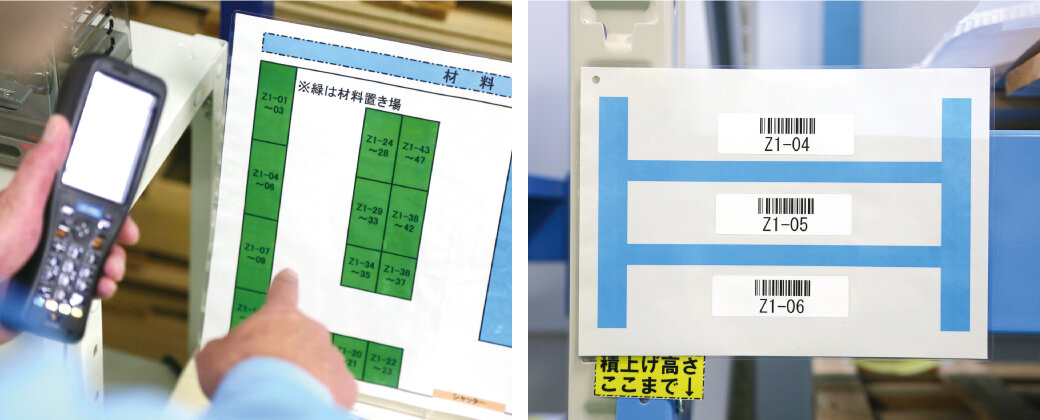

製造工場でも作業指示書のバーコードをハンディ端末でスキャンするだけで、材料の数量や保管場所などの在庫情報を確認できます。

倉庫:入庫・保管・出庫

原材料管理票の品目・ロット・数量のバーコードとラックに表示されたロケーションのバーコードをハンディ端末でスキャンするだけで、在庫の入庫が簡単にできます。

出庫時は、ハンディ端末の画面に表示されるロケーション番号とラックの段ごとに付けられた番号が紐づけられているため、指定の場所にスムーズにたどり着くことができます。

トヨタL&F スタッフからお客様へ

今回、エノモト様にご提案させていただいたKEY SO-COは、ロケーション管理はもちろんのこと、在庫管理を誰でも簡単に行うことができるのが特長です。ただ、目に見えない商品ですので、口頭や紙面だけの説明では理解しづらいと思い、現場の仕様に合わせてデモを行ったことでメリットを実感していただくことができました。当初懸念されていた基幹システムと組み合わせての使用も問題はなく、ご満足いただけて良かったです。KEY SO-COの導入によりエノモト様との信頼関係を深めることができ、運用についても理解することができましたので、これからもトータルなご提案を積極的に行っていきたいです。

本事例における導入商品

CASE STUDY

その他の導入事例

-

株式会社ヤマヒロ 様

バケット用自動倉庫ラックソーターBの導入で、小口出荷対応、および作業の平準化・標準化を実現。

導入場所:工場

業種:鋼鉄・金属

導入商品:自動倉庫 -

日本精工株式会社 様

移動ラック+AGF(自動運転フォークリフト)の導入で、保管効率の向上と入出庫作業の自動化を実現。

導入場所:工場

業種:鋼鉄・金属

導入商品:移動ラック(移動棚) / AGF(無人フォークリフト) / AGV・AMR -

三進金属工業株式会社 様

約120回/日の製品搬送・入出庫作業を自動化。自動運転フォークリフト(AGF)の導入により人員の最適配置が可能になり、稼働率向上を実現。

導入場所:工場

業種:鋼鉄・金属

導入商品:AGF(無人フォークリフト)