世界初導入の「CUEBUS(搬送タイプ)」など先端自動化システムの導入とWMSの刷新で、効率的な物流拠点を構築。

株式会社ビームス 様

https://www.beams.co.jp/

業種:小売・通販・卸売 / アパレル

導入商品:自動倉庫 / 情報システム / 仕分け機・ソーター

導入効果

- リニアモーター式ロボット「CUEBUS(搬送タイプ)」を世界で初めて採用し、Zラックの自動搬送を実現

- RFID商品タグを活用した自動検品システムで、検品作業の自動化による作業効率の向上を実現

- 自律型ケースハンドリングロボットシステム「Haipick System」の導入で、入庫・保管・出庫の自動化を実現

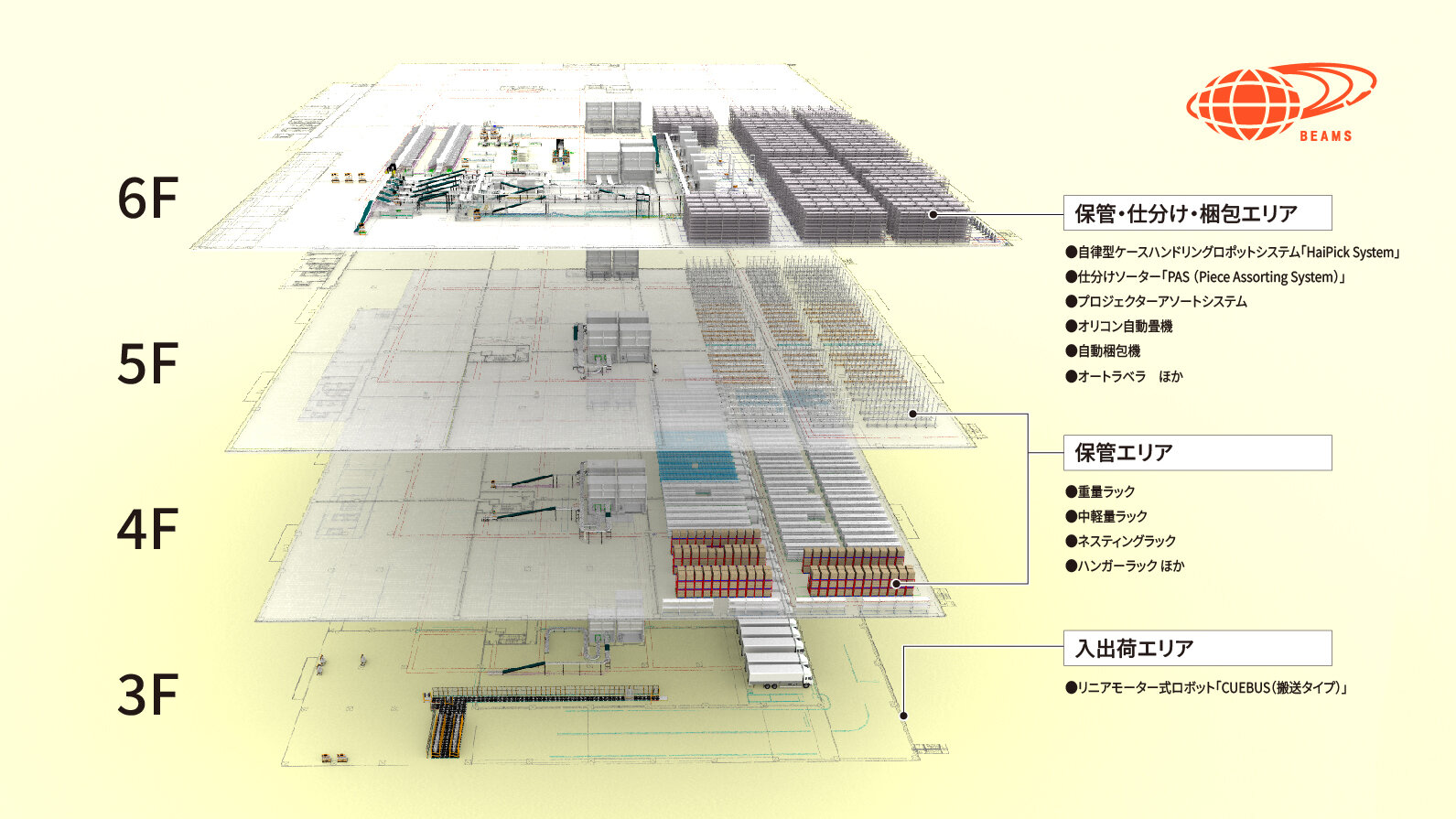

ビームスグループは、アパレルをはじめ、雑貨、家具、アートなどを扱う国内外約175店におよぶセレクトショップ運営のほか、オリジナル商品の海外向け卸事業や企業・自治体とのBtoB(企業間取引)を伴う協業などの業容拡大を進めています。将来の国内労働市場における生産年齢人口減少を見据え、物流面における今後のビジネスへの持続的な対応を図るため、2024年9月に新たな物流拠点「ビームス ウエアステーション」の稼動を開始しました。 「ビームス ウエアステーション」は、マルチテナント型物流倉庫内の3階から6階の4フロア構成で、総床面積は約9,000坪を誇ります。トヨタL&Fでは、複雑化した人手作業の解消と汎用性のあるシステムの構築を目指し、複数の先端自動化システムの導入およびWMSの刷新を実施するなど、拠点全体のエンジニアリングを手掛けました。入荷工程には、リニアモーター式ロボット「CUEBUS(搬送タイプ)」を世界で初めて(※1)採用し、今まで人手で搬送していたZラックの自動搬送を実現しました。また、RFID(※2)商品タグを活用した自動検品システムで、検品作業の自動化による作業効率化を実現しました。 ビームスグループでは、迅速かつ正確な物流オペレーションにより、これまで以上にシームレスな購買体験をしていただけるよう、今後も物流イノベーションを続け、目まぐるしく変化する社会情勢と、多様化する時代の要請にタイムリーに応えるため、これからもお客様の期待を超える価値を提供していきます。 ※1: 株式会社Cuebus調べ ※2: Radio Frequency Identification。無線通信により物品の情報を識別・追跡

【ビームス ウエアステーション システム概要】

❶入荷・一時保管

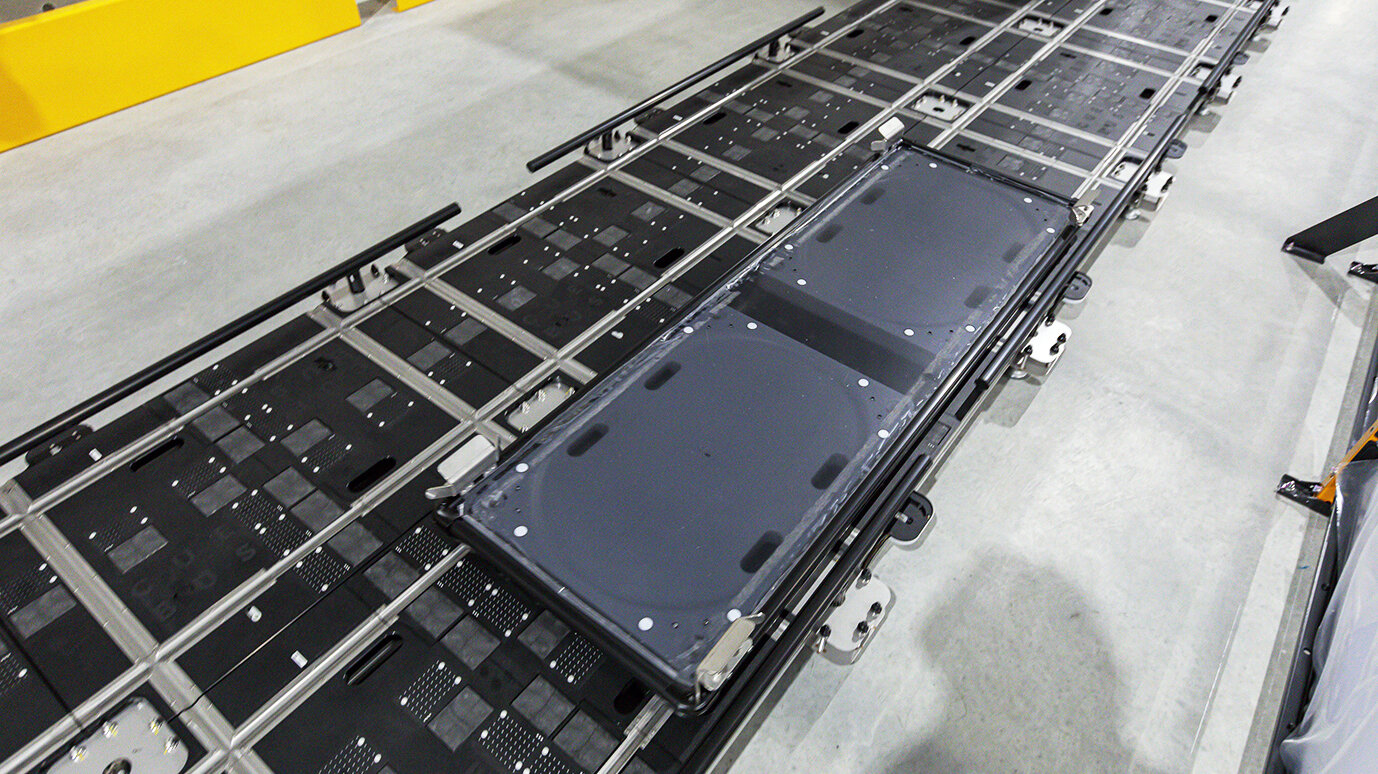

ハンガー品の入荷・一時保管には、リニアモーター式ロボット「CUEBUS(搬送タイプ)」を世界で初めて導入。「CUEBUS(搬送タイプ)」は、リニアモーターを内臓したタイルを床面に配置し、タイル上をトレイが移動して商品を搬送するシステムで、シンプルな構造と、多様な荷姿に対応できる高い拡張性が特長です。2枚のトレイを協調制御させる仕様とし、これまでは難しかったZラックの自動搬送を可能としました。

また、全ての商品タグにRFIDを導入し、RFIDタグを読み取る自動検品ゲートにより、検品の自動化を実現。入荷から保管、ピッキング、仕分け、出荷に至る工程管理を行うことで、物流全体の効率化を図っています。

【RFID商品タグ】

【3階:CUEBUS(搬送タイプ)】

床面に置いたリニアモーター内臓のタイル上をトレイが移動。

ハンガー品がかかったZラックをCUEBUSで自動搬送。自動検品ゲートを通過することで検品が完了。

保管エリアへの搬送指示があるまで一時保管。

❷保管・出庫

入荷した商品は、検品・一時保管の後、4階~6階にある保管エリアへと搬送されます。商品形態に合わせて、重量ラック、ネスティングラック、中軽量ラック、ハンガーラックなどを用いた様々な保管形態をとっています。

6階にある保管エリアには、自律型ケースハンドリングロボットシステム「HaiPick System」を導入。ACR※が倉庫内を自律走行してオリコンの入庫・保管・出庫を行います。

「HaiPick System」は、高さ4.7mのラック、ACR、「HAI PORT Workstation」という3つのモジュールで構成されており、ACRは、国内最大級となる57台を導入しています。

スリム設計とコンパクトなACRにより、通常の手作業によるピッキング倉庫と比べ、保管スペースを最大約75%削減し、高い保管効率を実現します。また、AIを活用したソフトウェアにより、入出庫から倉庫内のロケーション管理までの自動化を図っています。

※ACR: Autonomous Case-handling Robot(自律型ケースハンドリングロボット)

【6階:自律型ケースハンドリングロボットシステム HaiPick System】

出庫指示がかかった商品をACRがオリコンごと出庫。

「HAI PORT Workstasion」に投入。

HaiPick Systemから出庫されたオリコンはコンベヤで仕分けエリアへ搬送。

【4階:中軽量ラック】

【5階:ハンガーラック】

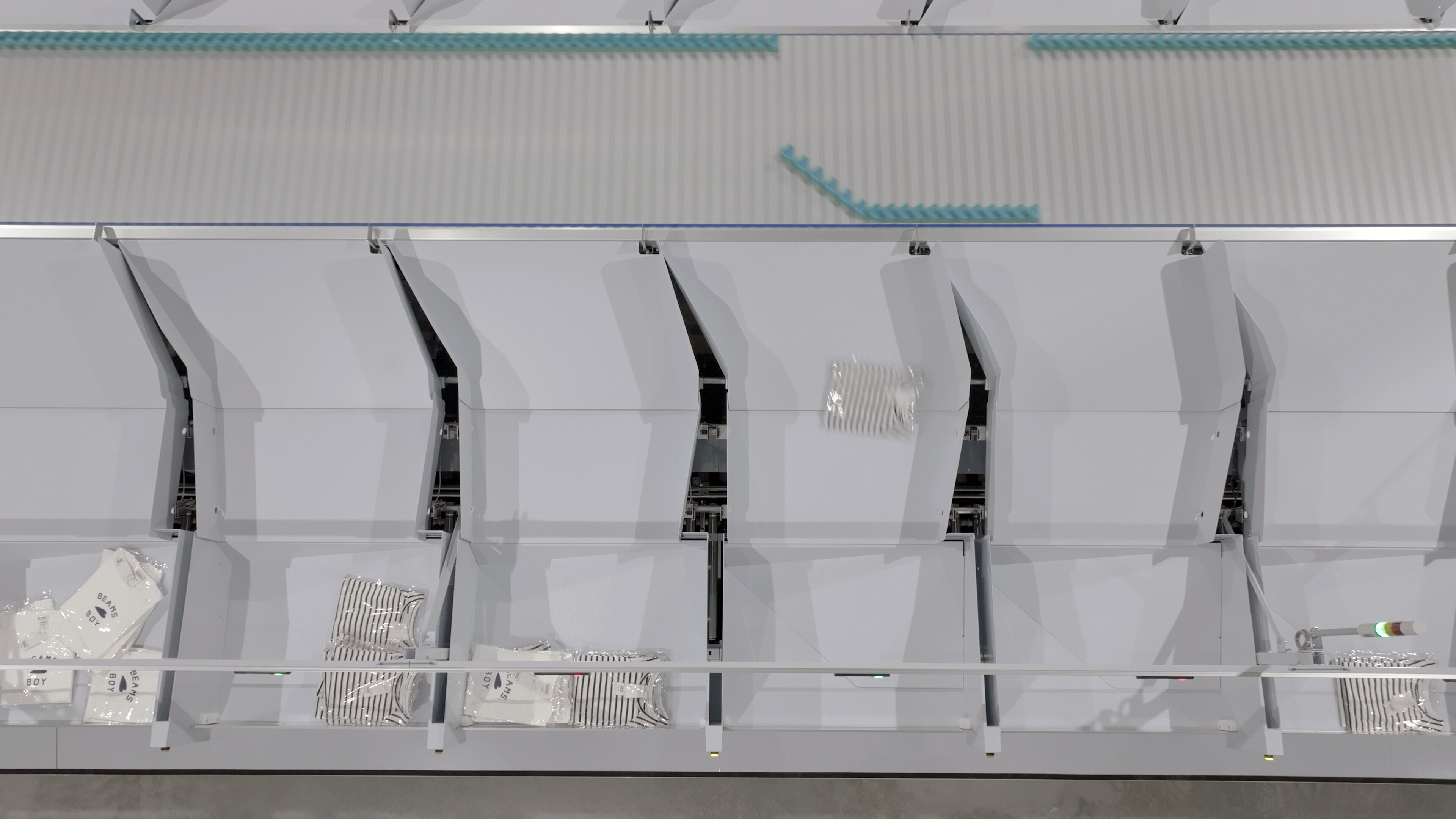

❸仕分け

HaiPick Systemから出庫された商品オリコンは、コンベヤで仕分けソーターの投入ステーションまで搬送。作業者によって仕分けソーター「PAS(Piece Assorting System)」へ投入され、店舗別およびEC別に仕分けられます。今回導入したPASのシュート数は134にのぼります。

EC商品は、PASで仕分けた後、人手で顧客別仕分けを行います。商品の投入先を棚に投影して示す「プロジェクターアソートシステム」を導入しており、作業の効率化と誤仕分け防止に貢献しています。

オリコンから取り出した商品を仕分けソーター「PAS」へ投入。

店舗別に設定されたシュートに自動で仕分け。

EC商品は、PASでの仕分け後、プロジェクターアソートシステムにて顧客別に仕分け。

空になったオリコンは、自動畳機にて搬送・折り畳み。

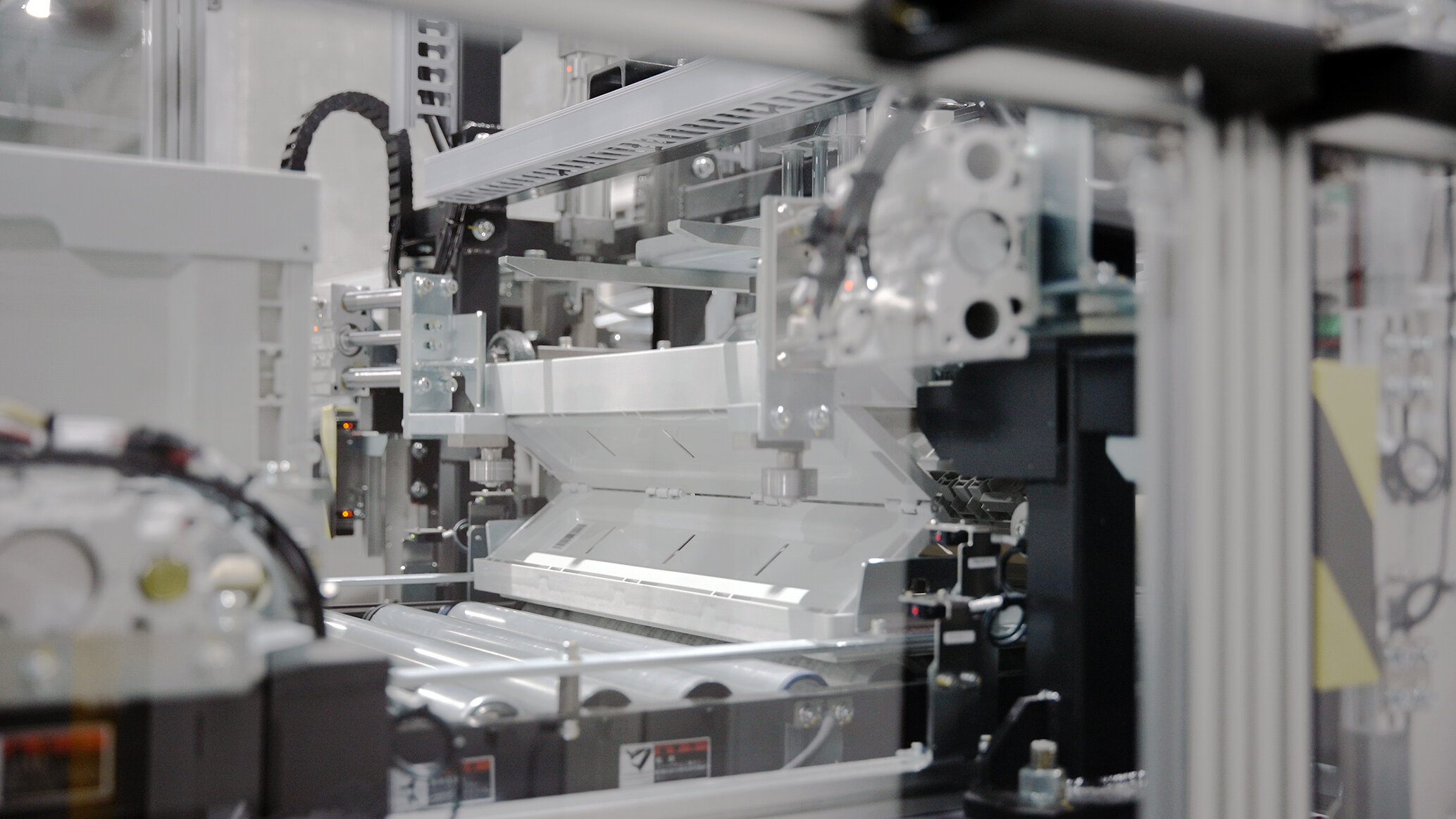

❹梱包・出荷

仕分けられた商品を作業者が段ボールに入れ、自動梱包機に投入すると、自動で適切なサイズにカットされ梱包されます。梱包された商品は、RFIDゲートで最終検品された後、オートラベラにより出荷ラベルを貼付し、出荷エリアへと搬送されます。

商品を入れた段ボールは自動梱包機で適切なサイズにカット・梱包。

RFIDゲートにて最終検品後、オートラベラで出荷ラベルを貼付。

本事例における導入商品

-

自律型ケースハンドリングロボットシステム

HaiPick SystemACR(Autonomous Case-handling Robot)が倉庫内を自律走行し、棚からのピッキングや保管を行う自律型ケースハンドリングロボットシステムです。

-

倉庫管理システム

WMS/WES/WCS物流情報の蓄積と物流業務の見える化による現場改善を支援します。

CASE STUDY

その他の導入事例

-

株式会社ZOZO 様

QRグリッド式AGVの導入で、属人的な作業の解消と作業者の身体的負担を軽減。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / アパレル

導入商品:AGV・AMR -

トヨタモビリティパーツ株式会社 茨城支社 様

t-Sort 3Dの導入で、作業者負担や仕分けミスを削減し、高効率な仕分けを実現。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / 自動車・輸送機器

導入商品:仕分け機・ソーター -

株式会社ZOZO 様

国内初導入のポケットソーターで、作業の標準化、および省人化を実現。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / アパレル

導入商品:仕分け機・ソーター