将来の物流量増加や事業拡大を見据え、保管能力の増強とオペレーションの効率化を実現する新しい物流センターを構築。

株式会社サクラクレパス 様

https://www.craypas.co.jp/

業種:その他

導入商品:自動倉庫 / 情報システム

導入効果

- 約8,000パレットを格納するパレット用自動倉庫ラックソーターPとサイドピッキング自動倉庫の導入により、作業の効率化を実現

- 出荷頻度に合わせた保管・ピッキング体制を確立し、生産性の向上を実現

- WMS(倉庫管理システム)の刷新により、オペレーションの効率化と管理体制の強化を実現

大阪府に本社を構え、クレパスの開発・製造・販売で広く知られる、老舗文具メーカーのサクラクレパス様。近年の商品物流量の増加に伴い、大阪工場内の物流センターを2024年11月に刷新。トヨタL&Fでは、物流センターの刷新前から、現場改善活動の支援を行い、新物流センターの設計・建築構想から物流システムの導入にいたる全てを担当しました。 新物流センターは、約6,000坪の延床面積、地上5階建構造となっており、約8,000パレットが格納可能なトヨタL&Fのパレット用自動倉庫”ラックソーターP”や、側面からのピッキングが可能なサイドピッキング自動倉庫を導入し、物流機能を強化しました。その他にも、出荷頻度に応じて重量ラックや中軽量ラック、垂直回転棚等の保管機器を使い分け、生産性の向上を図りました。また、WMS(倉庫管理システム)の刷新により、オペレーションの効率化と管理体制の強化を実現しました。 新物流センターは、関連する経営施策を合わせ、年間で数千万円から1億円近いコストダウンを見込んでおり、今後も設備・システム両面での活用域を広げ、さらなる生産性の向上を計画しています。

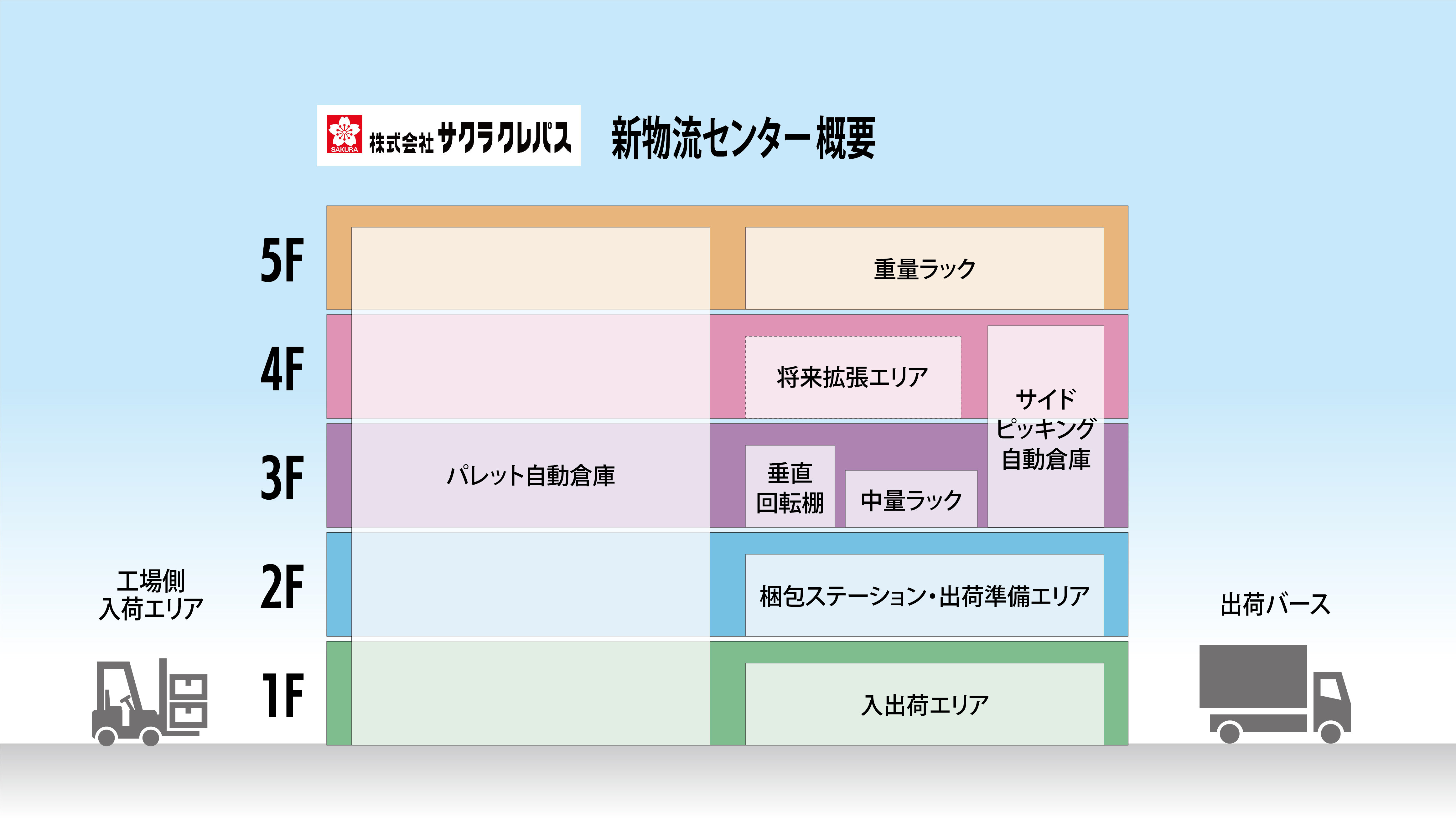

新センター概要

❶入荷・入庫

パレットに積まれたケース商品をパレット用自動倉庫”ラックソーターP”に入庫して保管。ラックソーターPは8基導入し、16列×27連×19段で、約8,000パレットの格納が可能です。出庫頻度が低い商品や異形品は、5Fの重量ラックにて保管されます。

【自動倉庫(1~5F)】

【重量ラック(5F)】

❷補充・一時保管

バラ出荷対応の小物商品は、パレット用自動倉庫”ラックソーターP”からケース商品を一時出庫・開梱し、出荷頻度別に3Fの各保管機器(出荷頻度高:サイドピッキング自動倉庫、出荷頻中:中軽量ラック、出荷頻度低:垂直回転棚)に補充し、一時保管します。

❸ピッキング準備

コンテナに出庫データを紐づけ、コンベヤに投入します。

❹ピッキング(高頻度品)

サイドピッキング自動倉庫の出庫間口付近に設置されたピッキングステーションにコンテナが到着すると、WMSの指示によりピッキングする商品の棚表示器が点灯し、作業者はライトにしたがってピッキング作業を行います。商品が無くなると補充ボタンが点灯し、ボタンを押すと対象商品が補充されます。

❺ピッキング(中頻度品)

出荷高頻度品のピッキングが完了したコンテナは再度コンベヤに投入し、出荷中頻度品のピッキングステーションに搬送します。搬送されたコンテナを作業者がマルチカートに積み、モニターの指示にしたがって中軽量ラックからピッキング。作業が完了すると、再びコンベヤに投入します。マルチカートでは、4コンテナ同時に作業する事が可能で、作業効率の向上を実現しています。また、モニターと重量計がついており、誤ピッキングの防止に貢献します。

❻ピッキング(低頻度品)

各日の所定時間帯に、出荷指示がかかった商品を垂直回転棚から一次ピッキングし、中軽量ラック保管エリアへ搬送。出荷中頻度品と合わせて作業者がピッキングします。

❼梱包・出荷

ピッキングされた商品は、コンベヤ・垂直搬送機で2Fの梱包ステーションへ搬送され、作業者が商品を梱包し、出荷されます。ケース、またはパレット単位で出荷される商品は、パレット用自動倉庫”ラックソーターP”、重量ラックから出庫後、そのまま出荷されます。

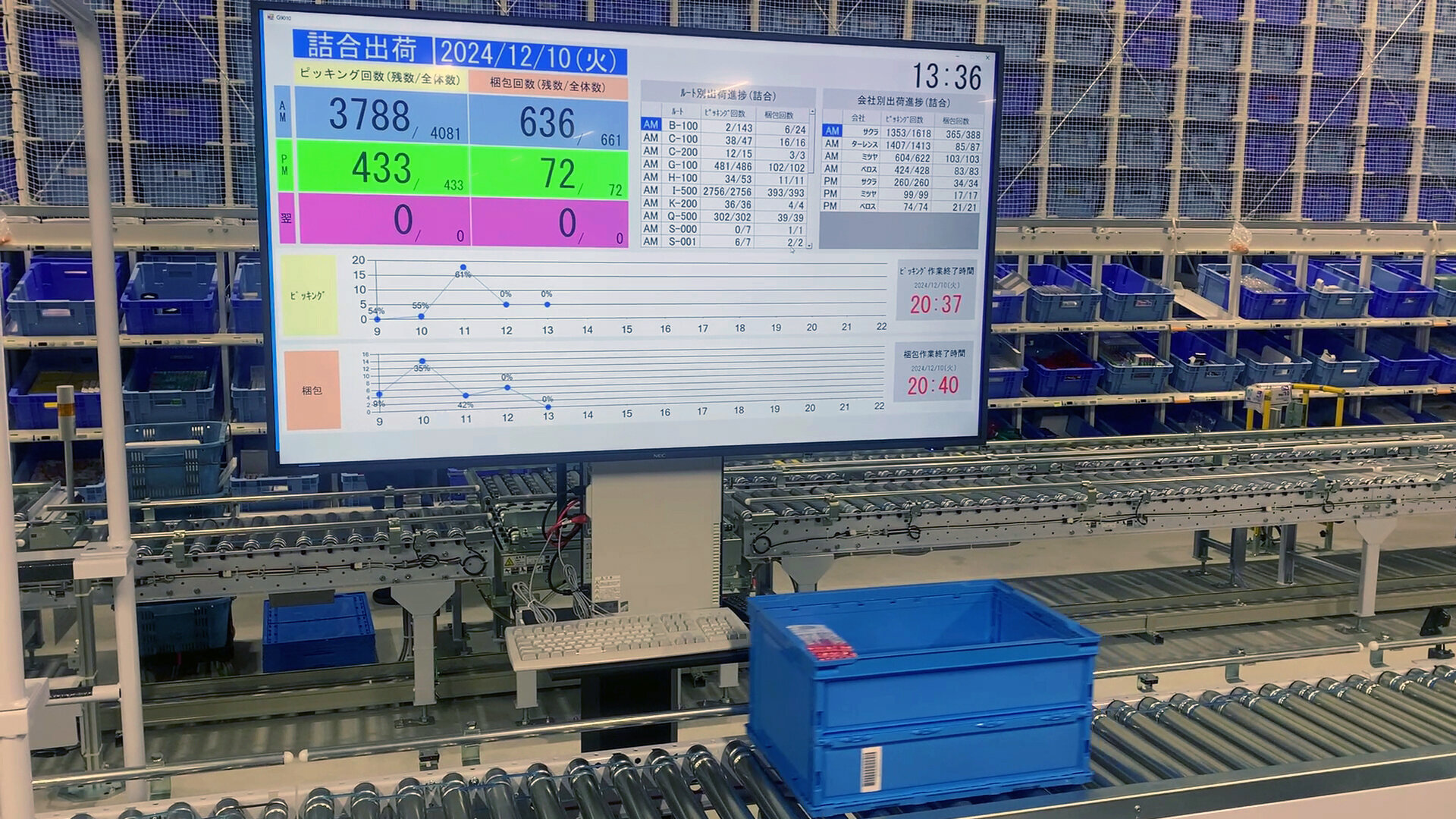

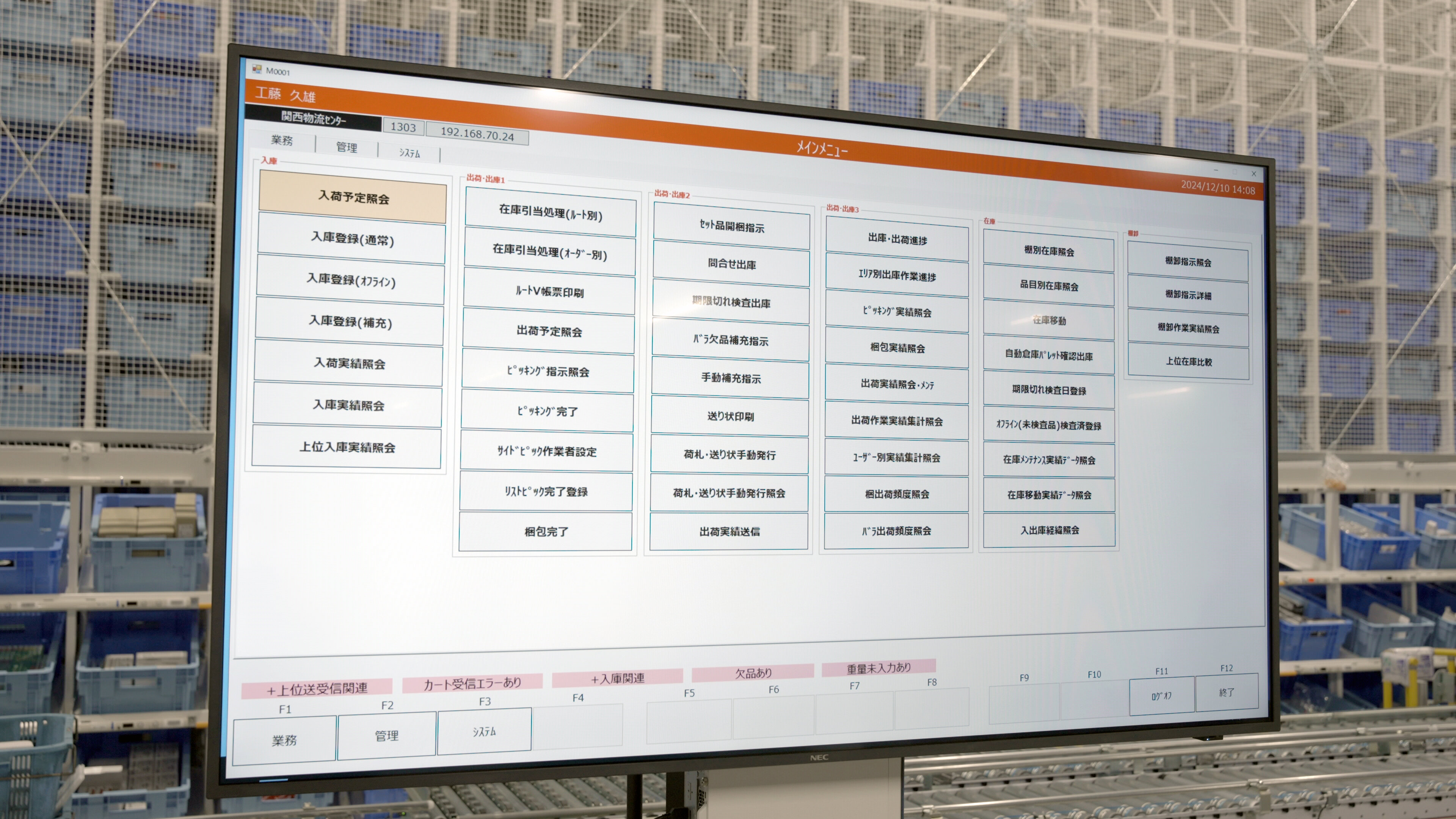

❽WMS(倉庫管理システム)

WMS(倉庫管理システム)の刷新で、オペレーションの効率化と管理体制の強化を実現しました。

本事例における導入商品

-

-

倉庫管理システム

WMS/WES/WCS物流情報の蓄積と物流業務の見える化による現場改善を支援します。