t-Sort 3Dの導入で、作業者負担や仕分けミスを削減し、高効率な仕分けを実現。

トヨタモビリティパーツ株式会社 茨城支社 様

https://toyota-mp.co.jp

業種:小売・通販・卸売 / 自動車・輸送機器

導入商品:仕分け機・ソーター

導入効果

- 1日当たり、約2.5kmの歩行作業と約500回のかがみ動作の削減で、作業者負担を軽減

- 作業者の人手による仕分け作業を自動化し、仕分けミスを大幅に削減

- シンプルな操作で、熟練・新人を問わず同品質で、正確な仕分けを実現

トヨタ、レクサスブランドの純正部品、用品をはじめ、タイヤ、バッテリー、オイル等の自動車関連商品を販売店、修理工場へ販売し、地域の自動車アフターセールス市場を支えているトヨタモビリティパーツ様。茨城支社では、商品の仕分け作業に伴う歩行やかがみ等の動作負担、人手による仕分けミスや、仕分け数、時間、正確性のバラつきが課題でした。そこで、仕分け作業の自動化を検討し、立体型ソーティングロボットシステム“t-Sort 3D”を導入。現在使用中のバケットやカートに合わせて容易にシステム構築が可能なうえ、アンカーが不要で設置スペースや設置場所の変更が自由に行えること、低コストで導入できることなどが導入の決め手となりました。t-Sort 3Dの導入により、かがみ作業などの動作負担の軽減、仕分けミスの削減を実現。加えて熟練・新人問わず同品質で高効率な仕分け作業が可能となり、1名の省人と約160分/日の作業時間削減、および約40%の省スペース化を実現しました。

t-Sort 3D 導入前の課題

- 移動や、バケットへの商品投入時に発生する1日当たり約500回のかがみ動作による作業者への負担

- 商品の仕分けを作業者が人手で行っており、仕分けミスが発生

- 人手作業のため、仕分け数量や仕分け時間、正確性にバラつきが発生

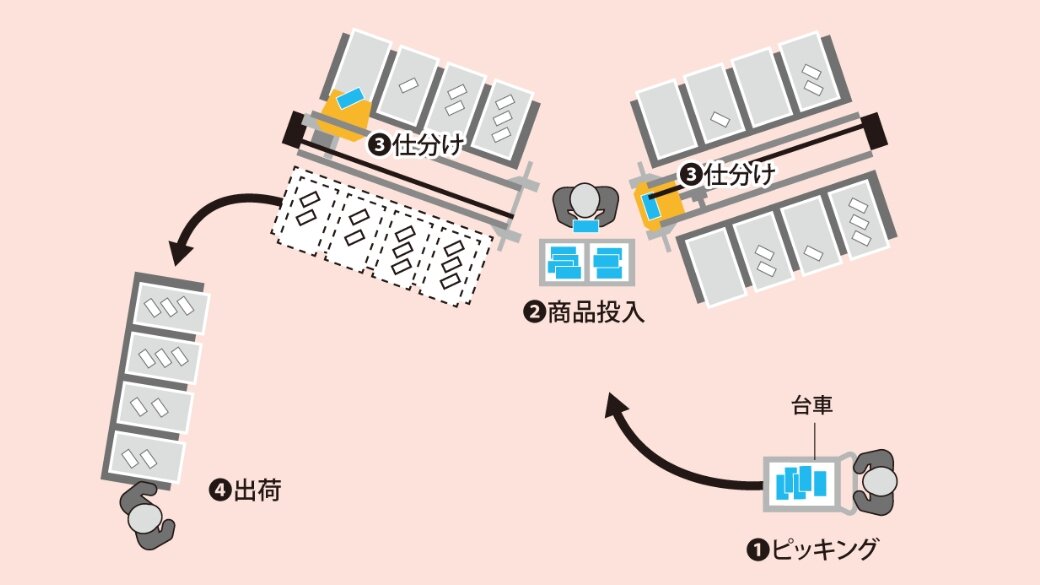

t-Sort 3D 導入の運用図

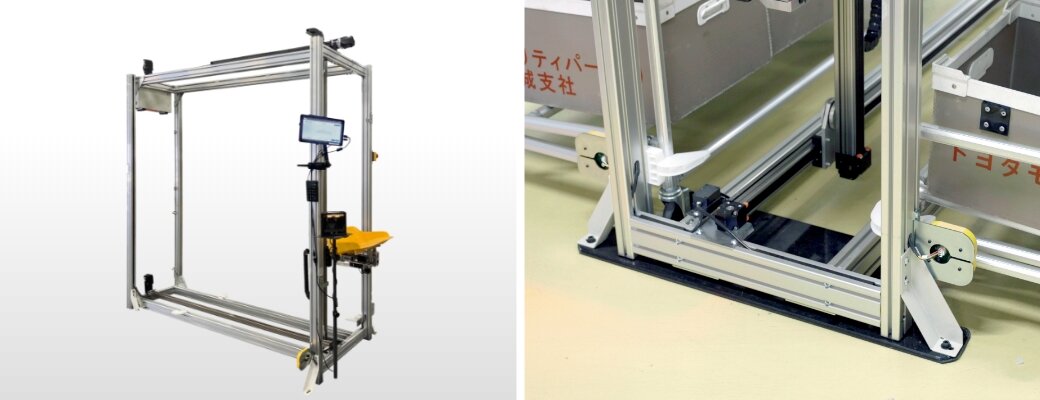

t-Sort 3D本体

❶ピッキング

出庫指示に従い作業者がピッキングした対象商品を台車でt-Sort3Dまで搬送。

❷商品投入

作業者がピッキングされた商品のバーコードをスキャンし投入。

❸仕分け

t-Sort 3Dのフラップが指定のバケットに移動し、商品を自動仕分け。

❹出荷

仕分けが完了したカートは、作業者が出荷場へ搬送。

本事例における導入商品

CASE STUDY

その他の導入事例

-

株式会社ビームス 様

世界初導入の「CUEBUS(搬送タイプ)」など先端自動化システムの導入とWMSの刷新で、効率的な物流拠点を構築。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / アパレル

導入商品:自動倉庫 / 情報システム / 仕分け機・ソーター -

株式会社ZOZO 様

QRグリッド式AGVの導入で、属人的な作業の解消と作業者の身体的負担を軽減。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / アパレル

導入商品:AGV・AMR -

株式会社ZOZO 様

国内初導入のポケットソーターで、作業の標準化、および省人化を実現。

導入場所:倉庫・物流センター

業種:小売・通販・卸売 / アパレル

導入商品:仕分け機・ソーター